研究内容

IoTのための小型デバイスの開発

近年では、”モノのインターネット” (IoT: Internet of Things) が、人工知能(AI: artificial intelligence)とともに、第四次産業革命を起こす起爆剤となって、新たなビジネスを創り出すことが期待されている。IoTとは、構造物や人、動植物、環境などのさまざまなモノをインターネットで接続し、そのモノから何らかの情報をセンサで検出し、そのデータを集めAIで解析し、データ間の相関性を調査したり、人に最適となるように制御する技術である。したがって、センサ、アクチュエータ、通信デバイス、AIが、IoT技術を構成するおもな要素である。私たちの研究グループでは、IoTのためのデバイス(小型装置)を研究・開発しています。

1.高架橋の健全性診断のための自立型センサ

※画像クリックで拡大表示

※画像クリックで拡大表示

※画像クリックで拡大表示

現在、わが国における交通インフラは高水準に整備されており、活発な経済活動を支え、豊かな暮らしをもたらす基盤となっている。そして、その保全のための点検は、依然としてスキルを持った作業員による目視や打音検査などによって行われている。しかし、2013年度の国土交通白書によれば、2 m以上の橋梁の75%が市町村の管理下にあるが、人口の少ない市町村ほど作業人員や予算の不足などの理由から、点検・補修に手が廻っていないという実状が報告されている。その一方で、2014年に国土交通省は「国土交通省インフラ長寿命化計画」を制定し、5年に一度の定期点検を義務付けている。わが国の人口は既に減少傾向にある中で、これまでのような人手をかけた点検や補修によるインフラの保全がますます困難となることは明らかであり、センサやIoT技術を活用した解決手段が盛んに研究されている。

センサやIoTを活用した保守点検技術としては、ドローンからの画像を用いて損傷を目視検査する方法や、歪ゲージなどのセンサを用いた損傷検出が試みられている。しかし、これらの方法は、表面的な損傷しか検出できなかったり、またセンサを配置していない場所の損傷を見逃す恐れがあるといった欠点がある。一方、古くから提案されている方法であるが、橋梁の振動特性の変化に着目した健全性の評価手法がある。この方法は、固有振動数の変化が構造の損傷に対して感度が低いなどの欠点はあるものの、比較的簡単に観察できる上、重大な損傷の検知には効果的であることから、現在でも検出感度の向上を目指して多くの研究がなされている。例えば、MEMS加速度センサと無線通信技術を組み合わせて、構造物の振動特性から健全性をリアルタイムに判断するシステムが開発され、実用性検証実験が行われている段階にある。これらのセンサシステムには電力の供給が必要であるが、電源配線工事は一般に大掛かりとなってしまう。よって、このようなセンサシステムを、測定したい位置に自由に設置するためには、自立電源装置を持たせることが必要であると考えられている。自立電源としては、太陽光発電の利用が簡単であるが、最低でも数十センチ角の広さのパネルを、太陽の向きを考慮して設置することが必要となるため、センサシステムの設置自由度や小型化、低コスト化の観点から、いまだ課題がある。

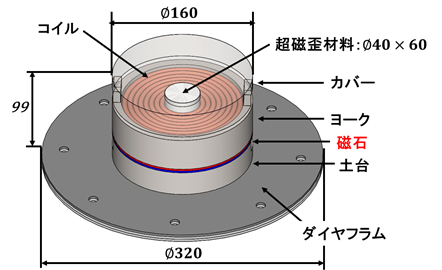

我々は、図1に示すような超磁歪材料を用いた振動センサを開発した。このセンサは橋桁と橋脚の間に挟むように設置し、橋桁の変位を受けて発電する仕組みである。大きな電力を取り出すことができるため、センサとして利用していないときには発電機として二次電池に発電電力を充電し、その電力を利用してシステムの回路の駆動やデータの通信ができるのではないかと考えている

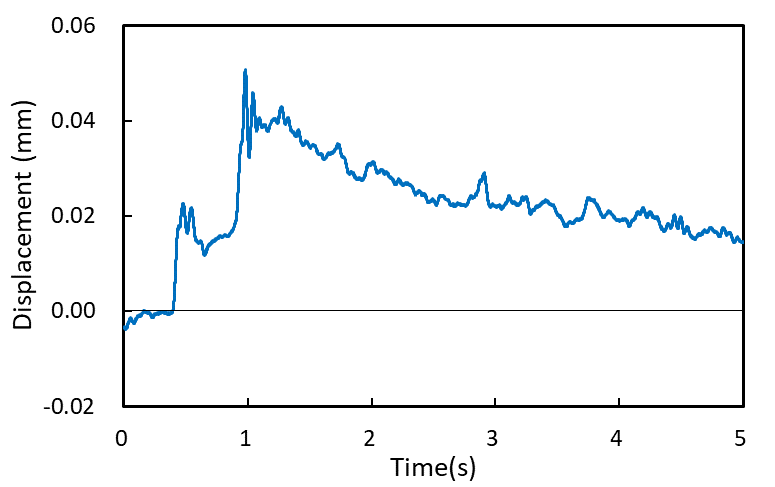

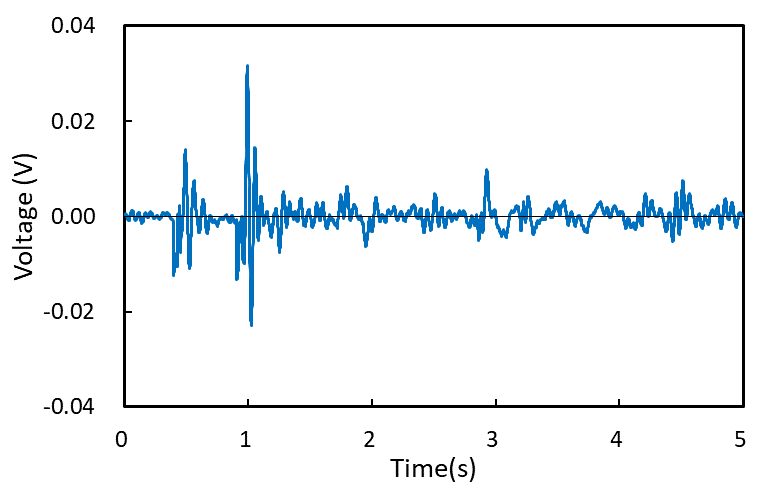

センサの縮小モデルを試作し、実際の橋梁に設置し実地試験を行った。図2、図3は、レーザー変位計で測定した橋桁の変位と、同時に測定したセンサの出力発電である。時刻約0.4[s]、0.9[s]のときに橋桁が大きく変位しているが、これは、車の前輪と後輪が橋のジョイント部を通過するタイミングであり、このときに橋桁は50µmほど変位した。この変位を受けて、センサは最大30mV程度の電圧を発生した。電圧を周波数分析したところ、橋梁の固有振動数と思われる振動が検出でき、固有振動数を検出するセンサとして十分機能することが確認できた。また、上記のセンサを改良し、発電電力は15分で20mJが得られた。これにより、数時間に一回程度の頻度で構造健全性診断が可能であると見込まれる。

2. 昆虫サイズの羽ばたき型飛翔ロボット

※画像クリックで拡大表示

※画像クリックで拡大表示

※画像クリックで拡大表示

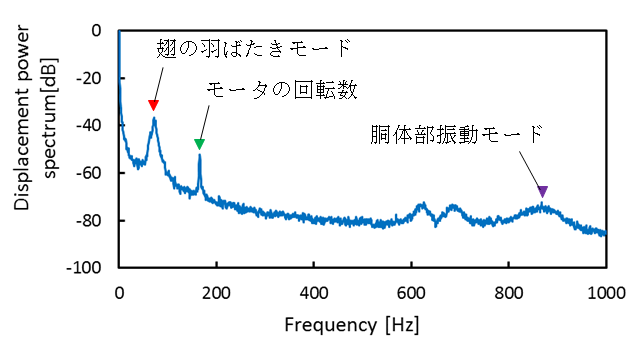

東日本大震災以降、被災した原子力発電所や倒壊の危険性のある建物のように、人が入り込むことができない空間の内部を観察するロボットの必要性が強く意識されるようになってきた。飛行ロボットを狭小空間や障害物の多い複雑な空間に侵入・飛行させようとするとき、機体の小型化は不可欠であるが、ドローンに代表されるようなプロペラ型の飛行体を相似縮小させてゆくと、自重の低減率よりも揚力の低減率の方が勝り、ある大きさ以下では浮上させられなくなってしまう。一般に、昆虫の飛行のようなレイノルズ数が小さい流れでは、滑空翼やプロペラよりも羽ばたきが有利であると言われており、昆虫の飛翔はそのことを実証していると言える。そこで、我々は、飛翔体を小型化する目的で、羽ばたき型飛翔ロボットについて研究を行っている。羽ばたきのような周期的運動では、羽ばたき振動モードの固有振動系を構成し、それを励起することで羽ばたかせる方法が有利である。このとき、一般には固有振動数と一致した入力を与える強制駆動方式が用いられるが、この方式は系の固有振動数の変化に対してロバスト性がない。そこで我々は、自励振動系のような非線形系によって固有振動数を励起し、環境適応性が高いシステムを構築しようと試みている。

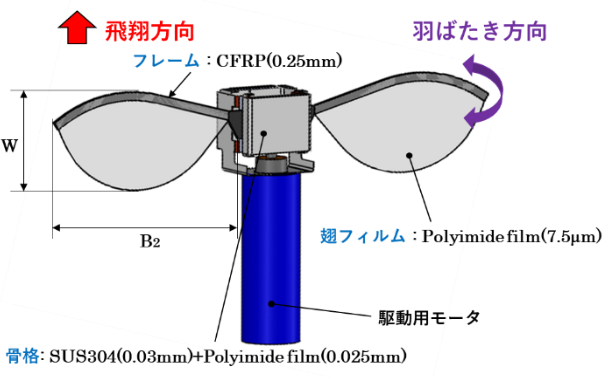

試作した小型飛翔ロボットを図3に示す。また、おもな諸元を表1に示す。昆虫の胸部骨格を模擬した胴体部、飛翔筋に相当する振動子、支持ばね部、DCブラシモータおよび翅から構成されている。翅を支えるフレームは軽量化のため炭素繊維強化プラスチック(CFRP)、翅はポリエチレンで作られている。

駆動方式は二通りある。

一つは、振動子を胴体部と支持ばね部との間に固定しておき、モータの回転軸を振動子に押し付けて回転させることで、それらの間に働く摩擦力によってスティック・スリップを引き起こし、振動体は自励的に振動させられる慣性摩擦型である。振動体の振動は胴体部に伝達され、羽ばたき振動モードが励起される。胴体部は蜂の変位拡大機構を模しており、振動体の振幅を拡大して大きな羽ばたき振幅を得ることができる。本構造の特徴は、モータに直流電流を与えるだけで、羽ばたきの振動モードが励起されて羽ばたかせることができること、および、環境変化や固有振動数の個体差に対してロバスト性が高いことである。その一方で、揚力の大きさが摩擦力の大きさの安定度に依存すいるという本質的な課題もある。

もう一つは、モータ回転軸にカムを取り付け、そのカムを胴体部に押し付けておくことで、モータの回転に同期して、翅を羽ばたかせる方法である。

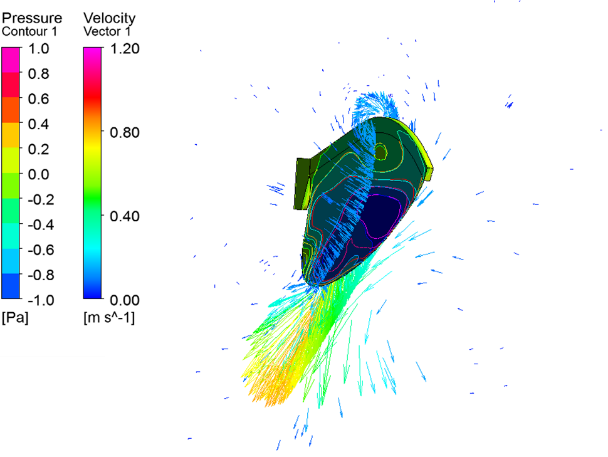

現在は、図5のような流体構造連成解析を行い大きな揚力が得られる翅形状を検討し、小型ロボットの自立飛行を目指して研究を行っている。

| 項目 | 設計仕様 | スズメバチ |

|---|---|---|

| 体長[mm] | 7.0 | 24~36 |

| 翼幅[mm] | 34.9 | 43~58 |

| 質量[g] | 0.94 | 0.6~1.4 |

| 羽ばたき角度振幅[°] | 55 | 35~65 |

| 羽ばたき周波数[Hz] | 80 | 105~190 |

| 駆動電圧[V] | 1.55 | - |

Hilbert-Huang 変換を利用した非定常信号の周波数解析

1.HDD内部流れの周波数解析

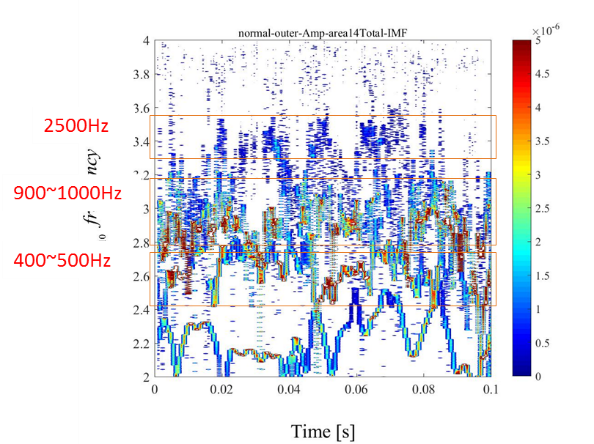

磁気ディスク装置(HDD)のヘッドの位置決め精度を向上させるためには,ディスクの回転に伴う空気流の加振によるキャリッジやディスクの振動を低減する必要がある.これまで,数値解析や実験によって,キャリッジに作用する外乱トルクを把握し,それを低減する研究が数多くなされている.外乱トルクの周波数特性を解析するとき,一般にフーリエ解析が用いられているが,フーリエ解析は,流体のように非定常な,即ち周波数や振幅が変動するような現象の解析には不向きであることは広く知られている.それを改善すべく,短時間フーリエ変換やウェーブレット変換が提案されているが,時間分解能と周波数分解能との間に不確定的関係があり,ある瞬間のトルクを高い周波数分解能で分析することはできない.一方,Hilbert –Huang変換 (HHT) は,ヒルベルト変換を基礎とした方法であり,瞬時周波数・振幅が求められることから,非定常データの解析に有効な方法である.そこで我々は,HHTをHDD内流れ解析で求めた外乱トルクの時間軸は波形に適用し,外乱トルクの周波数分析を行うとともに,フーリエ変換(FFT)の結果と比較し,位置決め誤差の要因について考察した.

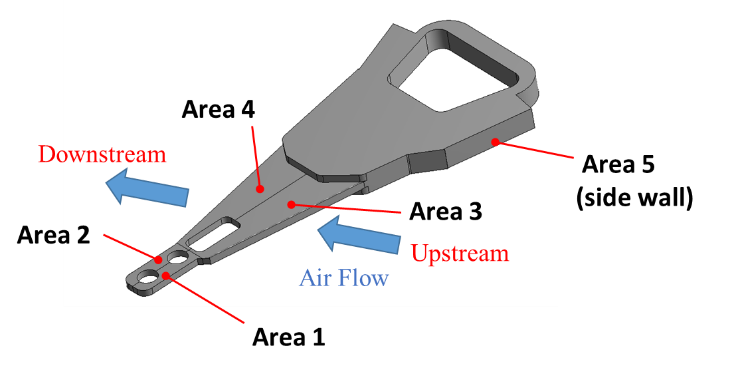

商用の3.5インチHDDを参考に,HDD内部の二枚のディスクの厚中心面間の空間について,流体解析のモデルを作成した.VCMはキャリッジ・コイル・FPCで構成し,HGAは除外した.ディスク径は95㎜,ディスク回転数は7,200rpmとした.ディスク間の空間高さは2mm, アーム厚さは1mmである.タイムステップは2.0 × 10-5 (s)で,15,000ステップを解析し,最後の5,000ステップ(0.1秒間)の外乱トルクの時間軸波形を求めて周波数解析した.なお,図6のようにキャッリッジアームの表面を5つに分割し,それぞれに作用する外乱トルクを解析した.

※画像クリックで拡大表示

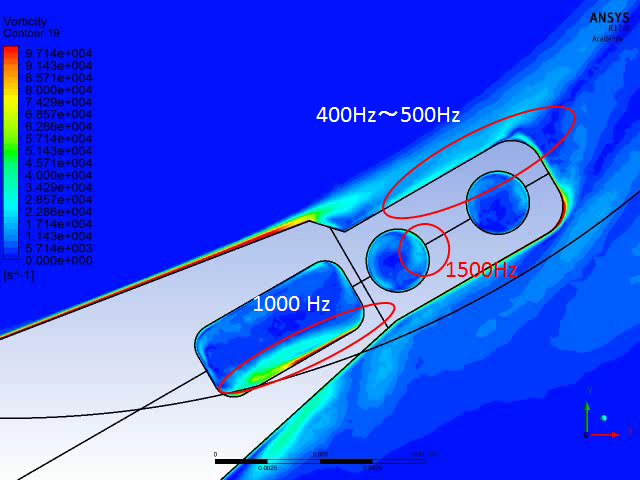

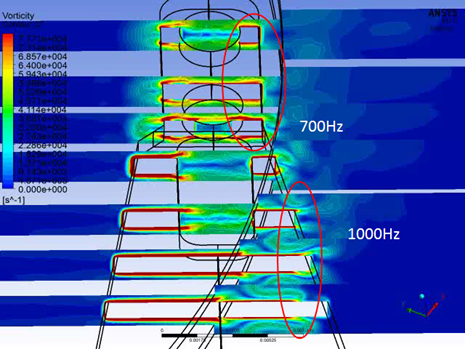

まず,ヘッドが最アウターに位置決めされているときの渦度と速度のコンター図のアニメーションを作成し,流れを観察した.0.1秒間の目視観察であり周波数はあくまでも目安に過ぎないが,以下のような流れの変動が見られた.アーム先端 (Area 1)からの渦剥離が約400~600 Hzで観察された.また,アームの抜き穴内部およびディスク外のアーム上 (Area 4) で約1 kHz,アーム先端部 (Area 1, 2) とディスク間において約700 Hzの振動が確認された.さらに,ディスク側のコイル支持部の付け根で約1 kHzの変動が見られた.

※画像クリックで拡大表示

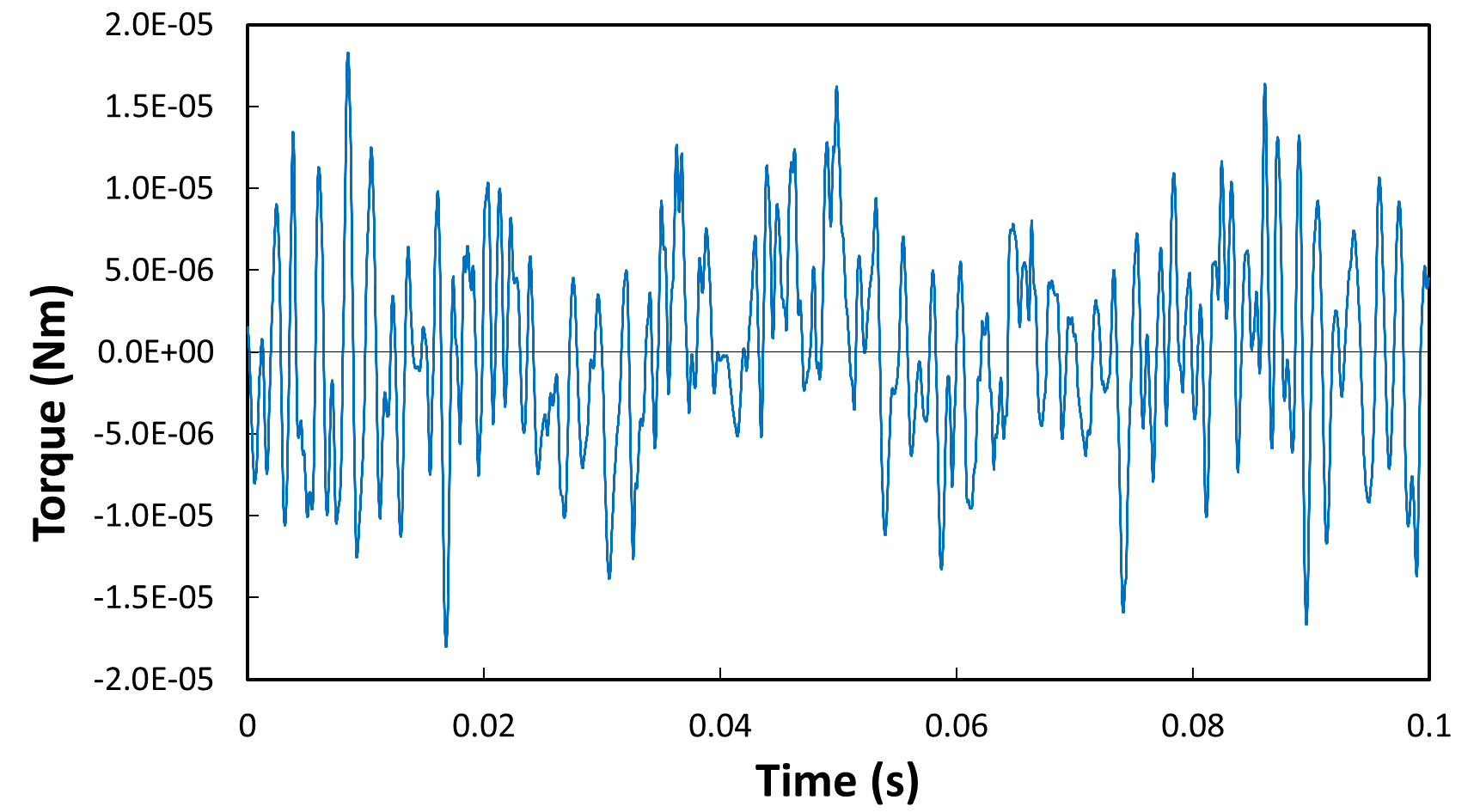

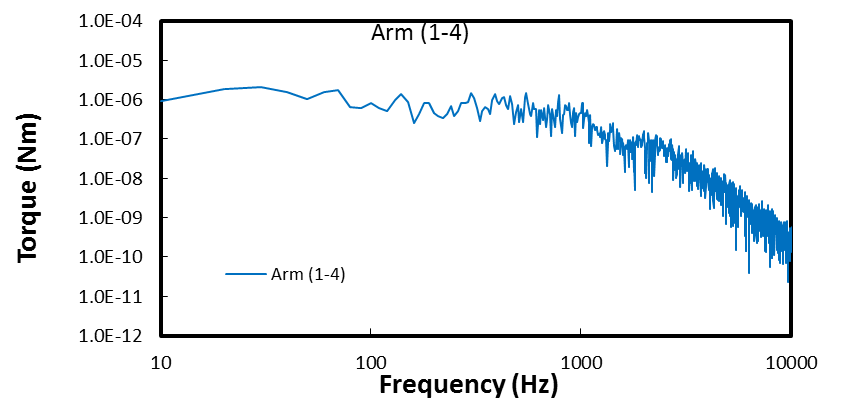

一方,数値解析によって得られたアーム全域 (Area 1~4) に加わる外乱トルクの時間軸波形(図8)をフーリエ変換した結果(図9)では,約1kHzまでの低周波数領域全体にスペクトルが広がっており,特徴的なピークは見られなかった.なお,このときの周波数刻みは10Hzであった.

※画像クリックで拡大表示

※画像クリックで拡大表示

次いで,図8の時間軸波形を用いて,HHTを行った.HHT は二つのプロセスからなる.はじめに,EEMD により,特徴的な周波数を含むいくつかの時間軸波形(IMF)に分解した.次いで,その分解された時間軸波形にそれぞれヒルベルト変換を適用し瞬時周波数・振幅を求めた。図10はキャリッジアームにかかる外乱トルクのHHTの結果である.アーム先端(Area 1, 2) において,周波数や振幅の変動を含みながら約400Hz ~700Hzの振動成分が観察された.また,アームのディスク外周側(Area 2, 4)では約1kHzの振動成分が,特徴的に含まれていることがわかる.これらは,アニメーションで確認された周波数と概ね一致しており,アニメーションで見られた変動成分がHHTで検出できているといえる.つまり,HHTでは,フーリエ変換では顕著にみられないような非定常的な振動成分を検出するのに有効であることを示している.

※画像クリックで拡大表示

まとめ

磁気ディスク装置における、空気流による外乱トルクの時間軸波形をヒルベルトーファン変換を適用し、周波数解析を行い、以下の結論を得た。

1.フーリエスペクトルには現れないが、特定の周波数を持つ加振力を、ヒルベルトーファン変換によって確認することができた。これは、フーリエ変換では、特定の周波数付近で変動したり振幅の変動を伴う振動成分は、他の周波数成分として分散されてしまうため、強いスペクトルが得られないことを示唆している。

2.磁気ディスク装置のヘッド位置決め誤差のフーリエスペクトルの低周波成分は、アームからの渦放出などのような非定常現象のエネルギーが分散したものである可能性がある。

粘弾性材料の特性の測定と応用

高周波粘弾性の直接測定法に関する研究

※画像クリックで拡大表示

※画像クリックで拡大表示

※画像クリックで拡大表示

※画像クリックで拡大表示

※画像クリックで拡大表示

※画像クリックで拡大表示

※画像クリックで拡大表示

※画像クリックで拡大表示

※画像クリックで拡大表示

※画像クリックで拡大表示

※画像クリックで拡大表示

※画像クリックで拡大表示

1.背景

自動車のタイヤでは,制動性や燃費といった主要な性能が、直流成分から数十MHzに及ぶ広い周波数範囲での粘弾性特性の影響を受ける。したがって、タイヤ開発においては、このような広い周波数帯において材料の粘弾性を把握することが求められる。このように、系の固有振動数と比べても非常に高いMHz以上の周波数の材料の特性が、機械的な性能に大きく影響を与える例は少なくない。 ここで、粘弾性の計測においては,測定できる最高周波数は、おもに次の二点によって制限される。一つは、測定装置あるいは測定系の固有振動数である。天然ゴムの測定を例としてあげれば、現行の粘弾性測定装置で測定した場合、系の固有振動のため高くても1kHzまでしか測定することができない。そこで、より高周波数領域の特性については、温度を変えて測定し,時間-温度変換則を適用して推定する方法が取られている。このとき、材料固有のガラス転移点によって測定温度の下限を決めることになる。低温での測定結果は、時間―温度変換において、高周波数の特性に相当するので、粘弾性を推定できる最高周波数は、ガラス転移点によって制限されることになる。これが二つ目の要因である。天然ゴムにおいては、ガラス転移点が約-25℃であり、その状態で1kHzまで測定した場合でも、約8MHzが測定の限界となる。 一方で、超音波測定法では1~50MHzの周波数範囲での測定が可能である。この方法では、原理上フィラーなどが混ぜられた不均一な材料においては、測定精度が低下してしまうはずである。しかし、それを比較して検証できるような測定手法もないため、測定精度については机上検討のみにとどまっており、また、得られた測定結果はそのまま受け入れざるを得ないという状況にある。したがって、測定結果の正確さの検証のためにも、数十MHzまでの範囲で測定ができる別の手段の登場が期待されている。

2.研究の目的

そこで我々は,ゴム系の材料について10kHz以上の高周波数まで動的粘弾性特性を測定できる装置を目指し、開発を行った。これにより、温度―時間変換測を用いて10MHz以上の高周波領域の測定を可能とすることを目的とする。これは、特にタイヤのようにフィラーが混在する材料の粘弾性特性を正確に把握するのに効果を発揮する。また、超音波測定法との測定結果の比較をすることで、粘弾性特性のより精度の高い測定につながる。

3.研究の方法

(1)固有振動数の高い測定装置の開発

従来の測定機よりも高い周波数領域における測定を正確に行うための装置は、固有振動数が高いことだけでなく、力と変位の間に僅かな時間の遅れも生じないように、摩擦や接触剛性のような非線形挙動の影響を取り除く必要がある。また、センサ付加による質量増加はゲイン低下を招くため、避ける必要がある。我々は、玉軸受のような摩擦やヒステリシスを有する案内機構を用いずに、被測定材料の変位そのものを案内機構として利用し、また非接触式の力・変位の検出手段を用いることで僅かな位相遅れも除外することとした。これらの改善策により、上述の課題に対策し、より精度よく粘弾性特性を測定できるようにした。

(2)コンプライアンス特性の補正法の提案

動的測定法により力と変位の周波数応答を求めるとき、計測する変位を拡大させる固有振動モードの影響を大きく受ける。粘性作用の強い材料では、固有振動数の1/5程度の周波数ではすでにある程度の位相が遅れてしまうため、損失弾性率やtanδを大きめに評価してしまう傾向がある。その問題を改善するために、動的測定法によって得られた周波数応答関数の補正法を提案した。また、この補正法による測定誤差の影響を定量的に示した。これにより、提案する補正法を用いれば、固有振動数までの周波数範囲において、一定の誤差範囲で貯蔵弾性率、損失弾性率、損失正接を求めることができることを示した。

4.研究成果

(1)高周波粘弾性測定装置

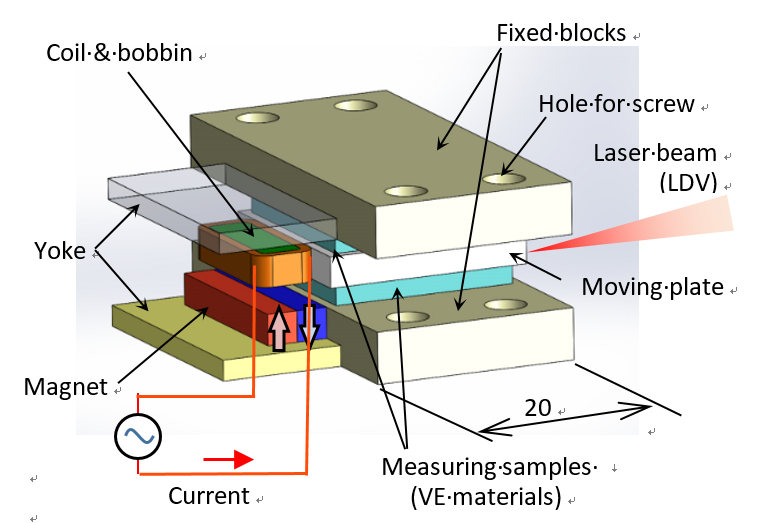

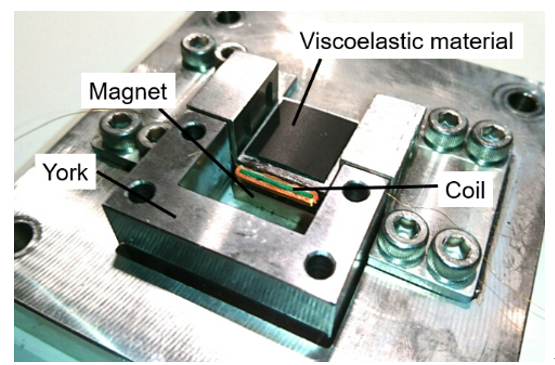

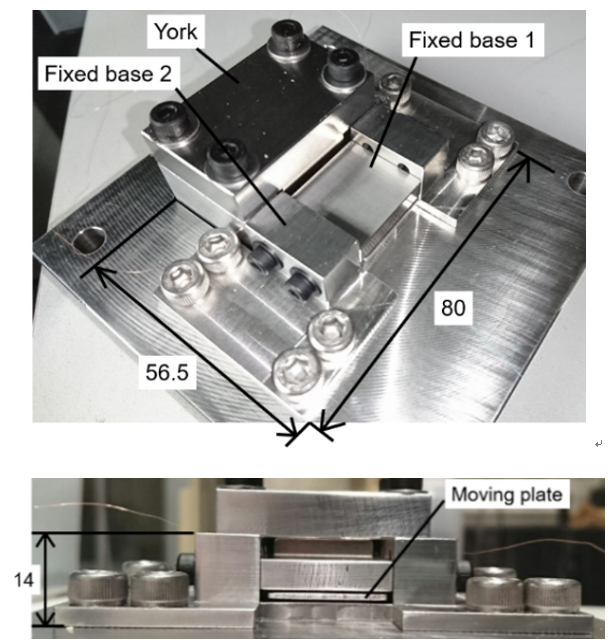

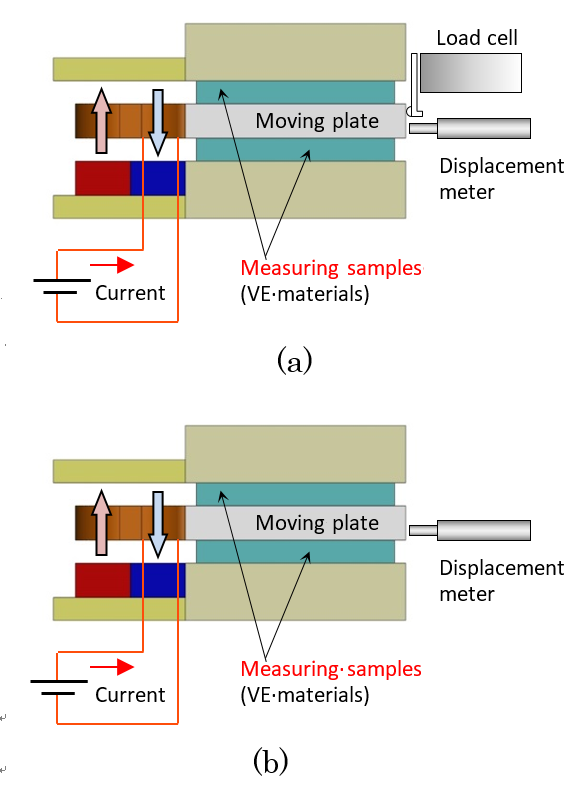

本研究で提案する測定装置の写真および動作原理をそれぞれ図1、2に示す。図2に示すように、被測定物である粘弾性材料は可動板の上下面に貼り付けられており、そしてそれら三層の積層体は、上下の固定部に貼り付けられている。可動板にはコイルが取り付けられており、そのコイルは磁気回路に挿入されている。コイルに電流を印加することで可動板が並進力を受け、それが粘弾性体をせん断変形させる力となる。このとき、上下の固定部はベースに対して剛に固定されており、理想的にはコイルで発生する外力に対して変位しない。コイルで発生する外力の大きさは電流から、後述の方法で換算するため、非接触で力を測定できる。可動板の変位をLDVで測定することにより、粘弾性体のせん断剛性が測定できる。可動板を支持する部品は粘弾性体しか存在しておらず、接触剛性や摩擦の影響を排除できているので、可動板の変位は、粘弾性体のせん断変形のみによって引き起こされている。したがって、高周波数領域の粘弾性の高精度測定が可能となる。

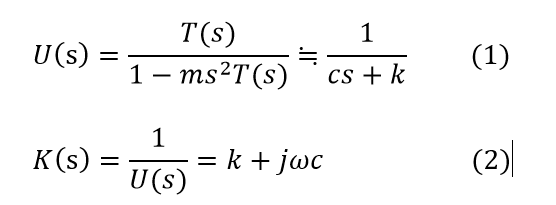

(2)周波数応答補正方法

上述の手順で測定した周波数応答関数をT(s)とする。また、測定した可動部質量をmとする。ここで、U(s)を次式のように定義し、T(s)、mを用いて求めれば、近似的に被測定材料のコンプライアンス特性が得られる。また、U(s)の逆数を取れば、材料の複素弾性率を求めることができる。

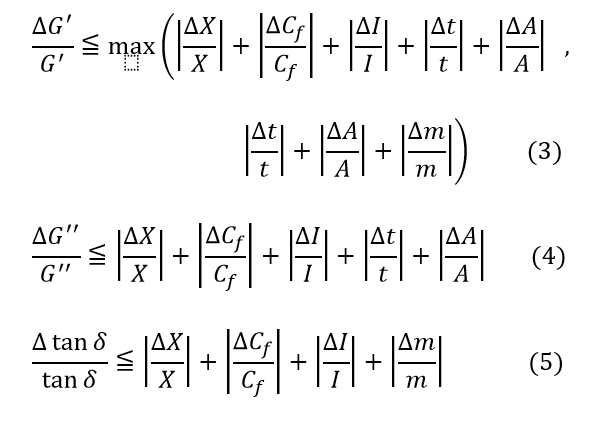

本研究において提案した周波数応答補正法を用いて求められた貯蔵弾性率k、損失弾性率 ωc、損失正接 tanδの誤差率について見積もった。DCから可動板の並進モードの固有振動数までの周波数範囲における最大の誤差率は以下のようにあらわすことができる。なお、以下の式には、変位x、力換算係数Cf ,電流I、被測定材料の厚さt、面積A,可動部質量mの、それぞれの誤差率を用いており、いずれも誤差の最大値を表している。上記の各項目の誤差確率が正規分布に従うとすれば、各項目の二乗和の平方根を用いたほうが、実際の誤差確率としては有効であり、以下の式では、やや誤差を大きめに見積もってしまうことになる。

(3)測定手順

開発した装置、および補正方法を用いて、複素弾性率を測定する手順は以下の通りである。

1. 被測定サンプルのサイズ(縦、横、厚さ)を測定する。また、可動部(可動板+コイル)の質量を測定する。測定誤差の推定に用いるために、平均値と標準偏差を得ておく。なお、サンプルのサイズは、固有振動数が10kHz以上になるようにあらかじめ調整しておく。

2. 被測定物を可動板に貼り、図3のように測定装置内に組み込む。

3. 圧力センサを粘弾性体と上ベースの間に挟み、ボルトの締め付けトルクに対する圧力の関係を測定しておく。そして、圧力センサを取り外し、所望の圧力の値になるようにボルトの締め付けトルクを調整する。

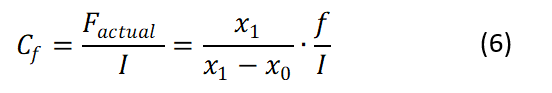

4. 次に、電流と力の換算係数Cfを測定する。まず、図4(a)のようにロードセルと変位計を用いて、直流電流Iをコイルに加えた時のロードセルの受ける力fと可動板の変位x0を測定する。

次いで、図4(b)のようにロードセルを取り除き、直流電流Iに対する可動板の変位x1を測定する。それらの結果から、次式を用いてCfを求める。

5. コイルに加える電流に対する可動板速度の周波数応答関数をLDVで測定する。この際、LDVはできるだけカットオフ周波数の高いものを使用し、ローパスフィルタの特性がわかっている場合はその補正をする。

6. 前項で示した補正法を用いて、周波数応答関数の補正を行う。式(1)(2)で得られた特性は、それぞれ複素コンプライアンス、複素剛性である。

(4)天然ゴムの粘弾性の測定

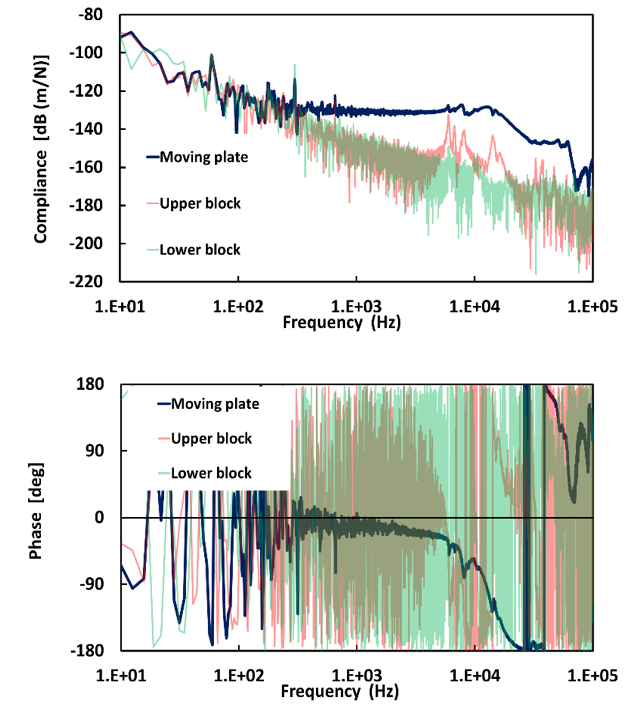

本研究の測定装置を用いて天然ゴムを測定した結果を以下に示す。図5は、常温における周波数応答関数の測定結果である。黒線が測定した周波数応答関数T(s)である。また、赤、緑の線は、それぞれ上・下の固定部のコンプライアンス特性を表している。

精度の良い測定のためには、T(s)よりも上下固定部のコンプライアンスが20dB以上離れていることが望ましい。可動板の並進モードの固有振動数は11kHzであり、この装置では11kHzまでの測定が可能であるはずである。しかし、上ベースの振動モードが約7kHzに現れてしまい、6kHzまでが測定可能周波数の上限となってしまった。それでも、この装置を用いれば、従来の測定装置の6倍の周波数まで測定することが可能である。

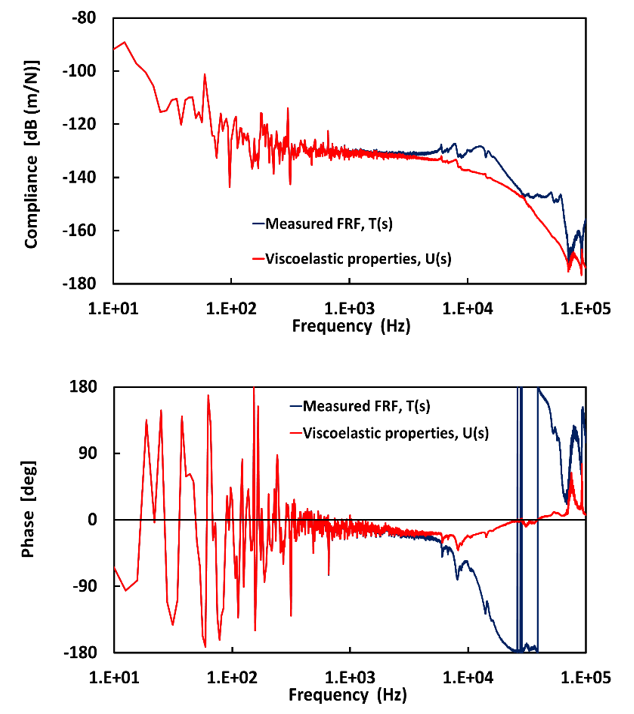

図6に周波数応答の補正法を用いる前後の周波数特性の比較を示す。紺色の線は測定したT(s)であり、図5で示したものと同じである。また、赤線が補正を行ったU(s)の特性を示している。約6kHzまでの周波数で固有振動モードの影響が除去された結果、1kHz以上でのゲインがやや低下し、位相遅れが小さくなっていることがわかる。

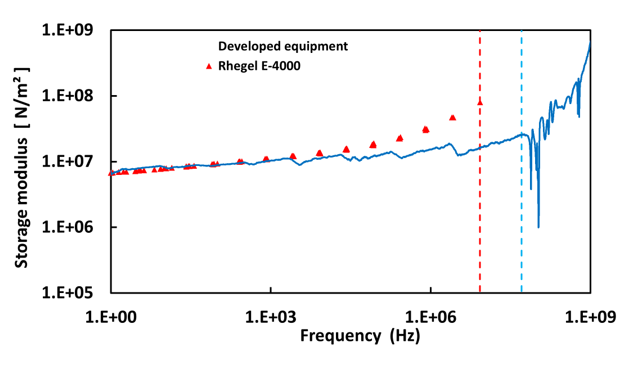

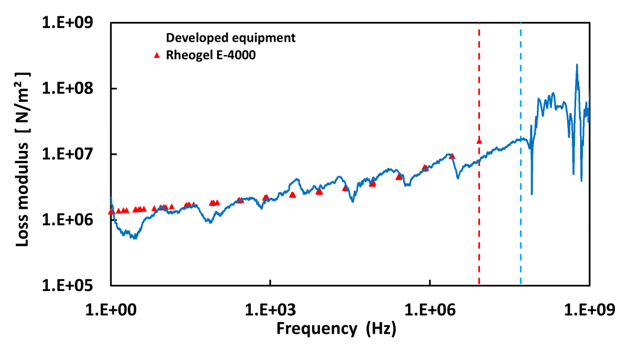

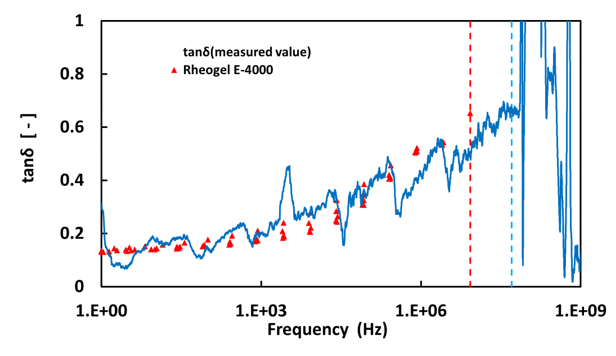

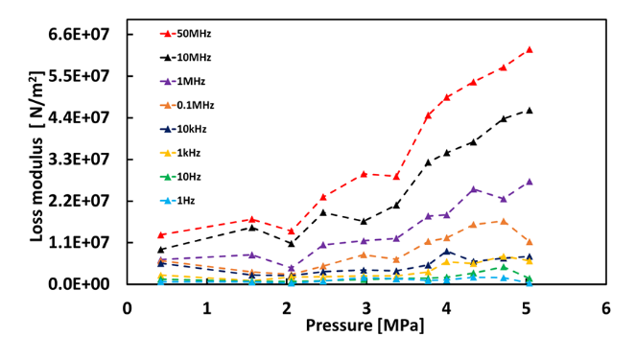

図6のU(s)を用いて、時間-温度変換測によって、高周波数領域の粘弾性特性を求めた。結果を図7~9に示す。これらの図には、UBM社製の粘弾性測定装置Rheogel E-4000 での測定結果を比較としてプロットした。この装置での測定範囲は1kHzまでである。

本研究で開発した装置では、粘弾性特性を, 50.5 MHzまで求めることができた。Rheogel E-4000での測定範囲が8.4 MHzをであったことから、測定周波数を6倍に高めることができた。

貯蔵弾性率(図7)は1MHz以上の弾性率が、開発した装置での測定結果の方が低く測定されている。Rheogel E-4000 での測定においてMHzオーダーの結果を求めるための元となるデータは低温での測定結果であり、ガラス転移点に近い温度での測定結果であったため、やや剛性が高めに測定されたことが原因と考えられる。図8、図9の損失弾性率、

tan δに関しては、Rheogel E-4000で測定できる範囲において、ほぼ同等の結果が得られた。

この測定における個別の測定誤差要因について、次のように見積もられた。

|Δm⁄m|<0.01, |ΔA⁄A|<0.01, |Δt⁄t|<0.01 |ΔX⁄X|<0.01, |ΔI⁄I|<0.02,|(ΔCf)⁄Cf |<0.03。したがって、貯蔵弾性率、損失弾性率、損失正接のDC~6kHzまでの誤差率は、それぞれ、8%, 8%, 7% 以下であるといえる。

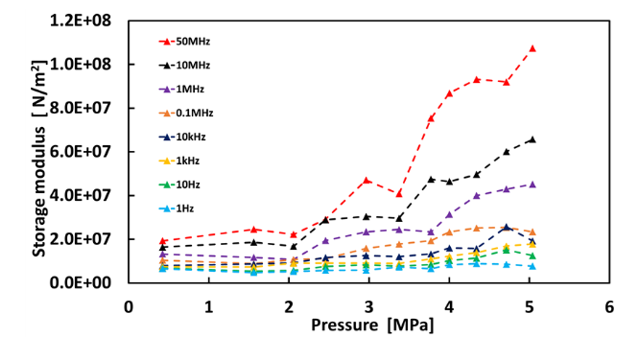

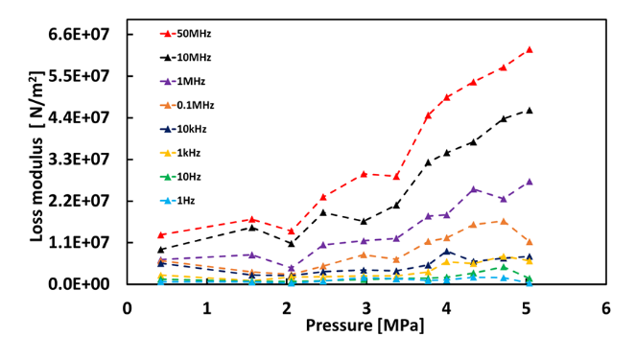

(5)加圧環境下における粘弾性の測定

圧力を変化させて、粘弾性特性の測定を行い、時間-温度変換則によって高周波数までの粘弾性特性を求めた。図10~図12は天然ゴムの加圧力の変化に対する粘弾性特性を示している。加圧によって、貯蔵弾性率、損失弾性率が増加する傾向が確認できた。一方、tanδは加圧によって特徴的な変動がなく、概ね一定の値をとることが確認された。

(6)成果のまとめと課題

本研究で開発した装置と周波数応答補正法を用いて、天然ゴムの粘弾性特性の測定を行い、従来装置の6倍となる6kHzまで粘弾性特性を直接測定できた。これによって、時間-温度変換則を適用することで50.5 MHzまで測定することができた。また、測定された値は、従来装置で測定できる周波数範囲においては、その値とよく一致していた。また、加圧力を0.4 MPaから5.0 MPaの範囲で変化させながら粘弾性特性の測定も可能であり、実際の使用環境下における特性を、これまでより正確に測定することが可能になったといえる。

目標としていた10kHzには届かなかったが、この理由は上ベースの振動モードが約7kHzに現れてしまったことが原因である。この点を改善することで、さらに1.5~2倍程度まで周波数を高めることが可能となる。

5.主な発表論文等

〔雑誌論文〕(計1件)

(1) Shinji Koganezawa, Yuta Katsuta, Renguo Lu, Hiroshi Tani, and Norio Tagawa, “Device for direct measurement of dynamic viscoelastic properties of solid-state materials at frequencies higher than 1 kHz,” Springer, Rheologica Acta, Volume 56, Issue 5, pp 477–486, May 2017. 査読あり。

〔学会発表〕(計5件)

(1) 勝田 佑太,小金沢 新治、 ほか「高周波粘弾性の直接測定法に関する研究」、日本機械学会 IIp2018 情報・知能・精密機器部門講演会、2018年

(2) 勝田 佑太,小金沢 新治、 ほか「高周波数領域における粘弾性の直接測定法に関する研究」、日本機械学会 IIp2017 情報・知能・精密機器部門講演会、2017年

(3) Shinji Koganezawa, “Study on the direct measurement of viscoelastic characteristics in the high-frequency range,” euspen’s 16th International conference & exhibition,日本機械学会2016 年度年次大会、2016年.

(4) 小金沢 新治,ほか 「高周波数領域における粘弾性の直接測定法に関する研究」2016年

(5) Shinji Koganezawa, “Development of equipment for direct measurement of viscoelastic characteristics in high-frequency range,” The 6th TSME International Conference on Mechanical Engineering、2015年

6.研究組織

(1)研究代表者

小金沢 新治(KOGANEZAWA Shinji)

関西大学 システム理工学部 教授